Снижение затрат на 98%! Микролегированный композитный припой: новая технология корпусирования силовых полупроводников с производительностью, сравнимой с эффективностью спеченного серебра.

2025-10-22

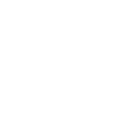

На фоне продолжающегося роста мирового потребления энергии силовые полупроводники третьего поколения, представленные SiC и GaN, стали ключевыми материалами для повышения эффективности преобразования энергии благодаря своим характеристикам в области широкой запрещенной зоны, включая высокую стойкость к высоким напряжениям и температурам, а также высокий КПД. Они широко используются в мощных приложениях, таких как транспорт на новых источниках энергии, железнодорожный транспорт, фотоэлектрическая энергетика и вооружение. Однако стабильная и долговременная работа этих высокопроизводительных полупроводниковых приборов в реальных условиях эксплуатации во многом зависит от надежности технологии их корпусирования.

Традиционная технология высокотемпературной пайки (включая высокосвинцовые и бессвинцовые припои) является одним из основных методов соединения микросхем с подложками. Однако температура пайки обычно превышает 280 °C, что не только не подходит для термочувствительных устройств, но и приводит к значительным термическим напряжениям, влияющим на долгосрочную надежность устройств. Чтобы преодолеть это ограничение, технология спекания серебра использует наносеребряную пасту для соединения при более низкой температуре. Получающийся спеченный слой имеет высокую температуру плавления, что позволяет обеспечить «низкотемпературное соединение и высокотемпературную эксплуатацию». Однако эта технология сталкивается с двумя основными препятствиями для своего продвижения: во-первых, серебро, как драгоценный металл, дорого стоит, что значительно увеличивает стоимость материалов для устройств; во-вторых, процесс спекания требует высокого давления (до 30 МПа), что не только усложняет процесс, но и предъявляет повышенные требования к механической прочности оборудования и микросхем. Кроме того, серебро склонно к электромиграции под действием электрического поля, что может привести к короткому замыканию и выходу устройства из строя.

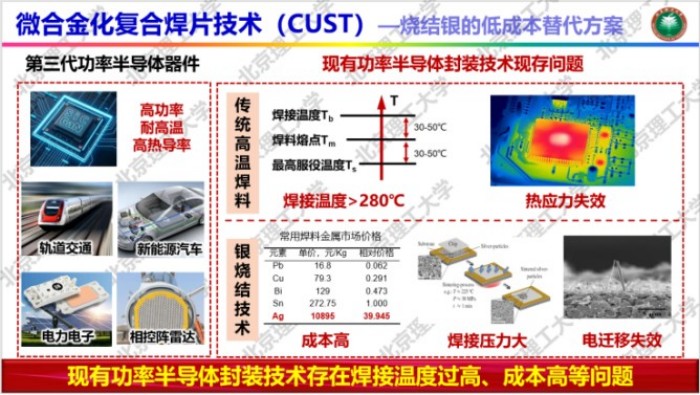

Недостатки существующих технологий корпусирования побудили отрасль искать более дешёвые и высокопроизводительные решения для межсоединений, причём ключевым направлением является технология жидкофазного соединения (TLB). Эта технология позволяет формировать тугоплавкие полнослойные интерметаллические соединения (IMC) при относительно низких температурах, обеспечивая «низкотемпературное соединение и высокотемпературную эксплуатацию». Однако традиционная технология Cu-Sn TLB имеет существенные недостатки: формирование полнослойного IMC-соединения при 250 °C обычно занимает более двух часов. Длительное воздействие высокой температуры снижает надёжность устройств и затрудняет выполнение требований к высокой эффективности современных производственных линий.

Для решения этих проблем команда Ма Чжаолуна из Пекинского технологического института разработала запатентованную технологию микролегированных композитных припоев (CUST), предлагающую инновационное решение. CUST использует уникальную структуру композитного ламината: слой чистого олова, слой микролегированного сплава CUST и слой чистого олова, расположенные последовательно. Различные элементы в сплаве CUST способствуют образованию нового интерметаллического соединения (IMC) со средней энтропией, значительно ускоряя кинетику его роста. Это сокращает время, необходимое для формирования полного соединения IMC, с более чем двух часов в традиционных процессах до менее чем 15 минут, увеличивая эффективность более чем в восемь раз. Это делает припойный лист CUST идеально подходящим для традиционных процессов пайки оплавлением припоя, значительно повышая эффективность производства.

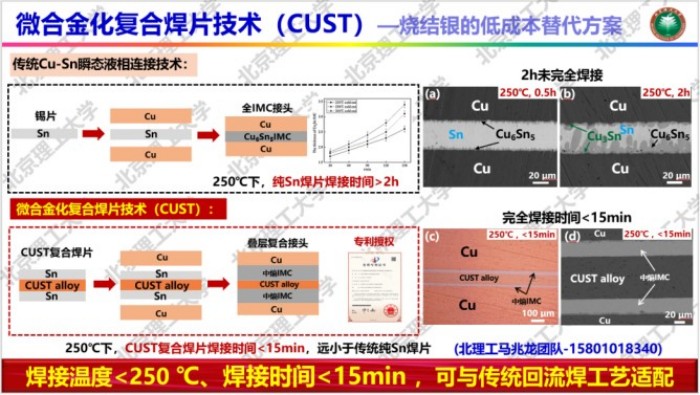

Экспериментальные результаты показывают, что при температуре 250 °C/0,6 МПа прочность на сдвиг (50–60 МПа) паяных соединений, полученных с использованием припоя CUST, превосходит прочность на сдвиг (50–60 МПа) спеченных серебряных соединений, полученных при температуре 250 °C/5 МПа, а их электропроводность (29 МСм·м⁻¹) также выше, чем у спеченных серебряных соединений. Хотя спеченное серебро по-прежнему обладает преимуществами по теплопроводности и температуре плавления, для подавляющего большинства высокомощных устройств, работающих при температурах ниже 400 °C, теплопроводность 145 Вт/(м·К) и температура плавления выше 415 °C, полученные с использованием припоя CUST, обеспечивают достаточную надежность.

Главное преимущество паяльной пластины CUST заключается в контроле затрат. Изготовленная из сырья, включающего медь, никель, кобальт, железо и некоторые микроэлементы, она значительно дешевле металлического серебра. С учётом стоимости сырья и процесса, стоимость этой паяльной пластины составляет всего 1/50 (или 2%) от стоимости спечённого серебра. Это значительное преимущество делает её весьма конкурентоспособной в крупносерийном производстве и в условиях, когда стоимость имеет значение.

Команда Ма Чжаолуна достигла стабильного массового производства композитных припойных листов CUST, подходящих для различных вариантов сварки в диапазоне от миллиметра до сантиметра, с пористостью менее 1%. Эта технология отличается превосходной масштабируемостью, предлагая недорогое и высокопроизводительное решение для будущей корпусировки более крупных и мощных устройств, что демонстрирует широкие перспективы для индустриализации. Команда рассчитывает на сотрудничество с отраслевыми партнерами для дальнейшего развития и коммерциализации технологии припойных листов CUST, способствуя прогрессу в области корпусирования силовых полупроводников.

Представление команды:

Команда Ма Чжаолуна связана с Национальной ключевой лабораторией материалов для ударных сред при Пекинском технологическом институте (BIT), единственном учреждении в Китае, посвященном исследованию материалов для экстремальных сред. Под руководством академика Цай Хунняня лаборатория объединяет более 50 признанных на национальном уровне профессионалов высокого уровня и может похвастаться пятью признанными на национальном уровне инновационными командами. Лаборатория уже давно проводит исследования новых материалов, процессов и структур для использования в экстремально высоких температурах, высоких давлениях и высокоскоростных средах. В последние годы лаборатория реализовала важные исследовательские проекты, в том числе в рамках Национальной программы 973, Программы 863, Национального фонда естественных наук Китая, крупных национальных научно-технических проектов, а также в рамках международного и корпоративного сотрудничества, при этом средний годовой объем финансирования исследований превышает 100 миллионов юаней. Лаборатория была удостоена одной первой и двух вторых премий Национальной премии в области науки и технологий, восьми провинциальных и министерских премий в области науки и технологий, ежегодно получает более 50 авторизованных патентов и публикует более 120 высококачественных статей. Профессор Чэн Синван, директор лаборатории, является национальным академическим лидером. В настоящее время он является секретарем партийной организации Школы материалов Пекинского технологического института, членом Комитета экспертов по национальной промышленной базе, членом Комитета по преподаванию материалов в высших учебных заведениях Министерства образования, членом общей экспертной группы ключевых проектов Национальной программы ключевых исследований и разработок, членом отделения генома материалов и отделения титановых сплавов Китайского общества исследований материалов, а также заместителем председателя Комитета по защите и Комитета по материалам Китайского общества исследований вооружений.

Руководитель группы Ма Чжаолун — профессор и научный руководитель докторской диссертации в Пекинском технологическом институте. Он получил докторскую степень в Имперском колледже Лондона, является обладателем Национальной программы «Тысяча талантов» (Программа «Десять тысяч талантов»), стипендиатом фонда Марии Кюри Европейского союза и выдающимся молодым ученым провинции Хэбэй. Его исследования сосредоточены на высокоэнтропийных сплавах, припоях, технологии корпусирования микроэлектроники, микроструктуре материалов и характеристике свойств, а также на развитии и применении технологии EBSD. Он опубликовал более 50 статей в качестве первого или соавтора-корреспондента в ведущих международных журналах, таких как Nat Commun. Он руководил более чем десятью научно-исследовательскими проектами национального уровня, включая проекты, финансируемые Национальным фондом естественных наук Китая, проектами по технологии совместного использования оборудования, ключевыми проектами Военной комиссии по науке и технике, полевыми фондами и Стратегической приоритетной программой национальной оборонной науки и техники. Он также является членом Комитета по стандартизации высокотемпературных сплавов CSTM и экспертом по обзору проектов для ряда национальных министерств и комиссий, включая Министерство науки и технологий, Национальный фонд естественных наук Китая и Комиссию Министерства развития и реформ. Он входит в состав Молодёжных редакционных коллегий таких журналов, как «Science China Materials», «Rare Metals» и «Journal of Aeronautical Materials». Он является обладателем более десяти авторизованных патентов на изобретения, включая один международный патент. Он был удостоен таких наград, как стипендия MIT-Imperial Global Fellow, премия Imperial-CSC и премия ICEPT за лучшую работу; он был утвержден на один национальный первоклассный курс бакалавриата и один основной курс для инженерных магистерских и докторских программ Министерства образования, а также руководил аспирантами, завоевавшими первую премию национального конкурса «Challenge Cup», специальный приз Пекинского конкурса, Национальную поощрительную стипендию и награды за выдающиеся выпускные диссертации.